ДПК - самый современный вид древесных композитов, совмещающий в себе достоинства дерева и пластика и лишенный недостатков натуральной древесины.

Более знакомыми предшественниками этого материала являются ДСП, ДВП и МДФ, которые состоят из опилок или стружки и связующего вещества. Они обходятся дешевле натурального дерева и по отдельным показателям превосходят его по характеристикам, что определяет основное направление их использования.

Однако их трудно назвать совершенными, что послужило основанием для новых разработок. Результатом стал инновационный материал нового поколения, имеющий широкое применение.

Из чего и как делают?

Древесно-полимерный композит (ДПК) имеет в своем составе древесную муку (или отходы сельскохозяйственной переработки для удешевления продукции), термопластичный полимер и различные модификаторы (придающие готовому изделию особые свойства). Процентное соотношение первых двух компонентов зависит от производителя и класса материала.

Самый дешевый вариант содержит 30% полимера и 70% древесной муки, что делает материал гидрофильным, менее износостойким и более хрупким. При равном соотношении (50/50) удается получить материал с оптимальными свойствами.

Содержание 60% полимера и 40% муки сказывается на эстетических качествах покрытия (внешне декинг выглядит не как доска, а как пластик), но при этом придает дополнительную прочность и устойчивость к факторам внешней среды. Включение в состав химических добавок (модификаторов) не сказывается на экологичности материала, поскольку их количество не превышает 5%.

В основе процесса изготовления лежит экструзия - метод получения изделия из полимера путем продавливания его в расплавленном виде через формующее отверстие перерабатывающей машины - экструдера. Реже используется литье под давлением и прессование в пресс-формах.

Технические и эксплуатационные качества

Материалы из ДПК предназначены в первую очередь для обустройства объектов, активно подвергающихся воздействию внешней среды. При эксплуатации под открытыми солнечными лучами, с повышенной влажностью и при значительном колебании температуры композитная доска должна обладать особыми свойствами.

Представленные ниже характеристики материала определяют длительный срок службы покрытия (от 15 до 50 лет) даже в условиях экстремального климата:

- износостойкость: устойчивость к истиранию и царапинам, отсутствие заноз (даже в местах максимальной проходимости напольное покрытие сохраняет свой первоначальный вид);

- устойчивость к ультрафиолетовым лучам: не выгорает и не разрушается;

- влагостойкость: не разбухают, при высыхании профиль не меняет формы;

- устойчивость к перепадам температур в диапазоне от минус 50 до плюс 70 градусов;

- высокая прочность: не трескается от ударов, выдерживает высокие нагрузки;

- невосприимчивость к плесени и вредителям;

- отсутствие специального ухода и необходимости в дополнительном покрытии и обработках антисептиками;

- возможность восстановления материала после сильного загрязнения;

- устойчивость к агрессивным растворам (щелочи и кислоты);

- высокая огнестойкость: исключено самовоспламенение от окурка или искры, не поддерживает горение;

- удобный монтаж и демонтаж: хорошо продумано крепление, профиль можно пилить, сверлить, изгибать;

- экологически безопасен (не выделяет вредных веществ) и пригоден для повторной переработки (не загрязняет окружающую среду отходами);

- хорошая теплопроводность аналогичная дереву: если ходить по покрытию босиком, не будет ощущения холода;

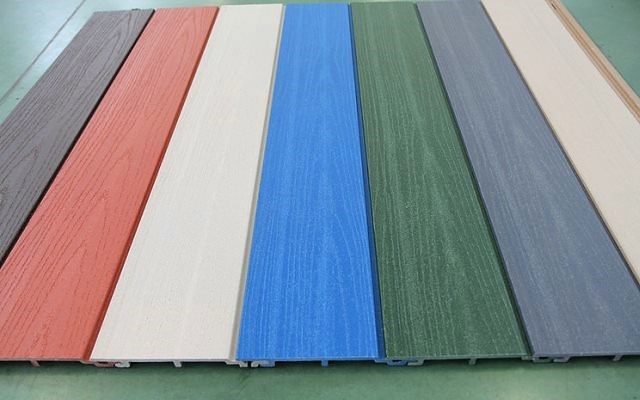

- высокие эстетические качества: имеет аромат, текстуру и цвет натуральной древесины, существует много вариантов окраски и текстуры.

Исходя из представленных выше характеристик материала можно выделить основные преимущества изделий из ДПК перед натуральной древесиной:

- высокая влагостойкость позволяет использовать материал даже на берегу моря;

- долговечность и практичность;

- отсутствие ежегодных обработок и специального ухода.

Из недостатков следует отметить только высокую стоимость и риск попасть на недобросовестного производителя.

Отличительные особенности изделий из ДПК

Древесно-полимерные композиты могут отличаться не только соотношением основных компонентов, но и видом используемого сырья. В качестве наполнителя, кроме древесной муки, могут использовать жмых семечек подсолнечника, рисовую шелуху, макулатуру.

Связующим термопластичным полимером может быть поливинилхлорид, полипропилен или полиэтилен. Каждый из них придает готовому изделию несколько специфические свойства.

Доски отличаются по плотности (от 700 до 1200 кг/м 3) и по прочности конструкции (пустотелые и полнотелые). Могут быть одно-, двух- и многослойными. По способу обработки поверхности бывают шлифованные, тисненые, с печатью, с нанесением защитного полимерного слоя, покрытые лакокрасочными материалами, облицованные шпоном или синтетической пленкой и металлизированные. Также, зачастую, композитная террасная доска имеет две отличающиеся рабочие поверхности: рельефную и текстурную под дерево.

Панели большинства производителей имеют установленные размеры по ширине и длине. Однако некоторые российские производители готовы идти на встречу потребителям и предлагают продукцию по индивидуальным размерам.

Фасадная доска из ДПК

Ширина фасадной доски имеет следующие варианты: 8-12 см, 14-16 см и 18-20 см. При этом толщина панели может быть от 1,0 до 2,1 см. Длина составляет 3, 4 или 6 метров. Террасная доска отличается в первую очередь толщиной, которая меняется от 2,5 до 3-4 см.

Варианты применения ДПК

Из древесно-полимерного композита изготавливают террасную доску, половую доску, профиль для кровли и для внутренней отделки стен, фасадную доску, заменяющую и превосходящую обычный сайдинг.

Доски из ДПК успешно применяются в строительстве уличных кафе, частных саун, беседок, в оформлении загородного дома и садового участка. В городской зоне их используют для отделки балконов и лоджий. Рассмотрим основные сферы применения.

Терраса и площадка для патио

Садовые дорожки

Обшивка балконов и лоджий

Рыбацкие мостики и пирсы

Зона вокруг бассейна

Фасад частного дома и построек

Обустройство цветников и грядок

Заборы и декоративные ограждения

Нюансы монтажа древесно-полимерной доски

По заверению профессионалов монтаж композитной доски не вызывает сложностей, однако здесь есть свои нюансы, которые стоит учитывать. Не рекомендуется проводить укладку при отрицательной температуре. Если монтаж осуществляется при низких положительных температурах, то за 2-3 суток до начала работ доски должны находится на улице для адаптации. Для любого покрытия необходимо оставлять вентиляционные зазоры как между досками, так и от покрываемой поверхности.

При укладке террасной доски обязательно подготовить поверхность — залить монолитную плиту, сделать металлический каркас, либо использовать точечные опоры — тротуарные плиты или бетонные блоки, уложенные на выровненный и утрамбованный слой песка.

Крепление осуществляют на монтажные лаги, изготовленные также из ДПК, стандартное расстояние между центрами лаг — 40 см. Для исключения появления посторонних шумов под лаги нужно не забыть уложить резиновые подушки. Не допускается прямой контакт с почвой. Конструкция глухого настила должна иметь небольшой уклон для схода атмосферных осадков.

Бесшовное крепление

При сборке нужно пользоваться прилагаемой схемой и соответствующими креплениями. Выступ торцов настила после крайней лаги не должен превышать 2х см, при регулярной нагрузке больший выступ создаст условия для преждевременного разрушения конструкции. С торца декинг закрывается специальными заглушками. Запрещается пользоваться молотком для подгона досок - для этих целей подойдет киянка.

Шовное крепление клипсой

Для террасной доски существует два способа монтажа:

- шовный (крепление к лаге кляймером или клипсой; образуется шов от 5 до 10 мм; приемлем при устройстве настила на открытом воздухе без навеса; отличается простотой);

- бесшовный (доска крепится к лаге напрямую саморезом; зазор на тепловое расширение около 3 мм регулируется с помощью специального ограничителя; из-за затрудненного водостока применяется для закрытых террас и внутри помещения; отличается высокой эстетичностью).

Производители и ориентировочные цены

На форумах часто встречаются отзывы о «выгорании» досок из ДПК. На деле же речь идет об естественном явлении незначительного изменения цвета под действием ультрафиолета. Происходит это единожды через несколько дней после укладки и в дальнейшем цвет остается неизменным. Это не является показателем низкого качества и об этом предупреждают все производители.

На сегодняшний день купить «жидкое дерево» (такое называние материал получил благодаря своей высокой пластичности) можно от российских, китайских и европейских производителей. Они предлагают композиты разных составов и процентных соотношений компонентов, что неизбежно сказывается на физических и эстетических свойствах изделия.

Одними из брендов, пользующихся доверием покупателей на 2017 год, являются: Newwood (Россия), Holzdeck (Россия-Германия), Multideck (Россия), Ecodeck (Россия), Lignatek (Россия), Holzhof (Чехия), CM Decking (Швеция), Grinder (Германия), Bruggan (Бельгия), Mirradex (Малайзия), Legro (Венгрия), DeckMayer (Россия), Werzalit (Германия), Sequoia Group (Австрия-Россия-Китай).

На формирование цены готового изделия оказывают влияние многие факторы. Цены на древесно-полимерную доску начинаются от 1500-1700 руб. за 1 м 2 , при средней в районе 2300 руб. (1 погонный метр обойдется около 350 руб.).

Древесно-полимерный композит (ДПК) является смесью, в составе которой имеется полимер (химический или натуральный), а также древесный наполнитель, модифицированный, чаще всего, химическими агентами. Этот материал называют и "жидкое дерево", и дерево-пластиковый композит, и древопласт, и поливуд. Главная особенность такого материала состоит в том, что конечный продукт получается, фактически из отходов производства и потребления, таких как опилки, стружка, древесная мука, сельскохозяйственные отходы и разные виды отходов потребления. Сегодня создаются методы, которые дают возможность применять в процессе производства не первичные, а вторичные полимеры.

Что это такое?

Внешне древесно-полимерный композит с большим содержанием древесины очень похож на МДФ или твердую ДВП, а с малым ее количеством - на пластмассу. Такой материал отлично поддается пилению, строганию рубанком. В него легко вбиваются гвозди. Также его можно красить обычными красками и эмалями, или отделывать синтетическими пленками, натуральным шпоном.

Древесно-полимерный композит является суперсовременным материалом. ДПК обладает всеми лучшими природными свойствами древесины, но при этом лишен таких его недостатков, как склонность к гниению и плесени, горючесть, изъяны поверхности, восприимчивость к влаге.

В составе ДПК присутствует:

- древесная мука (или измельченные щепки), размером от 0,5 до 2 мм

- полимер, в качестве которого может выступать ПВХ, полиэтилен или полипропилен

- аддитивы.

Изготовление экструзионных древесно-полимерных композитов можно назвать одним из самых перспективных направлений в сфере рационального использования остатков лесопильного, мебельного и деревообрабатывающего производств, применения лесоматериалов низкого сорта, растительных отходов, в которых много целлюлозы, вторичных пластмасс для создания высококачественных профильных деталей.

Преимущества древесно-полимерного композита

К основным плюсам такого материала можно отнести:

- доску из ДПК не нужно красить каждый год

- террасная доска во время дождя не скользит, потому что имеет рифленую поверхность

- материал выдерживает колоссальные перепады температурного режима (от -50°С до +50°С)

- высокая прочность. Изделия из этого материала выдерживают большие нагрузки, что дает возможность применять их в качестве настилов даже на автомобильных парковках.

Наиболее популярен ДПК в таких сферах деятельности:

- строительство. В этой отрасли он использует для наружной обшивки домов, создания дверных и оконных профилей, панелей, а также для отделки проемов, фронтонных досок

- ландшафтный дизайн. Из полимерно-древесного композита изготавливают настилы (декинги), тротуары, изгороди, заборы, садовую архитектуру (скамейки, беседки), надворные сооружения, детские площадки. Также им отделывают бассейны и используют как напольное покрытие

- внутренняя отделка. В этой отрасли из ДПК создаются перила, лестницы, ставни, декоративные профиля, отделочные панели, кухонные встроенные шкафы, паркет, офисная мебель, полки, плинтуса, звукоизоляционные панели

- промышленность. Из «жидкого дерева» создают мосты, транспортные поддоны, тару, пирсы, морские сваи и переборки, железнодорожные детали (шпалы), контейнеры для мусора, таблички, вывески.

Декинг, или другими словами террасная доска из древесно-полимерного композита является наиболее современным материалом среди уличных напольных покрытий. Древесная мука и полимер наделяют уникальными свойствами данный материал. Период эксплуатации такой доски достигает 40 лет. Такому материалу необходима ежегодная антисептическая обработка и покраска.

Основные свойства:

- нет скольжения даже в мокром виде

- высокие показатели прочности и износостойкости

- температурный режим от -50 до +80 0С

- не восприимчив к влажности, может использоваться под открытым небом

- не боится ультрафиолетовых лучей, не выцветает, не гниет, не плесневеет.

Сегодня производят такие типы террасной доски:

Сегодня производят такие типы террасной доски:

- шовные, имеют шов от 2 до 6 мм. Они используются на больших площадях, свыше 300 м2, где нужно гарантировать большой отток воды

- бесшовные. Такие доски идеально подходят для летних кафе, в которых нужно сделать монолитное покрытие

- полнотелые используются на пирсах и палубах кораблей

- пустотелые. Эта доска имеет меньший вес, и следовательно, меньшую цену

- с полимером ПВХ. Обладают лучшей износостойкостью, большой устойчивостью к ультрафиолету, прочностью

- с полиэтиленом. Отличается невысокой стоимостью

- шлифованные доски

- брашированные, обработанные щетками, то есть состаренные

- тисненные, имеющие текстурный узор

- эмбоссинг, с фактурой натурального дерева.

Устанавливать доски из ДПК легче, чем деревянные доски.

Производство древесно-полимерного композита

ДПК - является инновационным материалом, технология изготовления которого базируется на смешивании муки, PE, PP, ПВХ и прочих составляющих с помощью особого оборудования, согласно установленным стандартам.

Для того, чтобы создать древесно-полимерный композит необходимо, прежде всего, измельчить древесное сырье. После измельчения древесину нужно тщательно высушить. Далее следует этап четкого взвешивания и отмеривания компонентов. После смешивания всех ингредиентов происходит экструдирование материала. Заключительным этапом производства является обрезка по длине, а также разрезание по ширине.

Схема производства ДПК очень похожа на создание плит ДСП. Однако реализация процесса происходит на оборудовании химического типа, т.е. пластмассовой промышленности. Такие установки довольно компактны, то есть для них не нужно большое помещение. Предприятия, выпускающие ДПК, эффективны даже при малых объемах производства, следовательно, несравнимы с масштабами заводов ДСП или МДФ.

Схема производства ДПК очень похожа на создание плит ДСП. Однако реализация процесса происходит на оборудовании химического типа, т.е. пластмассовой промышленности. Такие установки довольно компактны, то есть для них не нужно большое помещение. Предприятия, выпускающие ДПК, эффективны даже при малых объемах производства, следовательно, несравнимы с масштабами заводов ДСП или МДФ.

Рынок древесно-полимерного композита

Сегодня мировой рынок ДПКТ пребывает в стадии роста, и каждый год растет примерно на 18-20%. По последним данным даже на американском рынке не наблюдается точка насыщения. В ближайшие годы ожидается бум потребления и производства древесно-полимерных композитов.

Принимая во внимание периоды жизненного цикла рынка, динамику роста потребления и производства в России и других государствах, потенциал российского рынка древесно-наполненных композитов колоссален.

Сфера использования этого материала очень широка. В России главной областью использования является строительство. Также, согласно данным аналитиков, в ближайшие годы древесные композиты будут активно применяться в автомобильной отрасли и в производстве мебели.

Этот материал отличается высокой стойкостью к влиянию внешней среды, перепадам температур, он более долговечен в сравнении с древесиной и древесными плитами. Такие свойства крайне важны в условиях сурового климата большей части нашего государства. Изготовление предметов уличной мебели из ДПКТ (лавок, перил, настилов) отличается более высоким качеством. Вследствие способности древесных полимеров принимать любую форму в ходе производства, мебельщики имеют возможность более широкого применения элементов дизайна и креативных идей во время проектирования мебели.

Современные материалы помогают нам создавать уют и неповторимый интерьер в доме. Строительный рынок всех времен всегда предлагал отделочные материалы из натуральной древесины. Они не только позволяют сделать дом красивым и теплым, а еще и экологичным, безопасным для здоровья. Совсем недавно выбор деревянных изделий пополнился таким материалом как древесно- полимерный композит (ДПК).

Что такое древесно-полимерный композит?

Уже из самого названия можно догадаться о природе этого материала. Он сочетает в себе древесный наполнитель и полимер, происхождение которого может быть натуральным или химическим. ДПК таким образом объединяет самые лучшие свойства и пластика и древесины. Как правило, дерево изменяется химическими добавками.

Древесно-полимерный композит довольно часто заменяют синонимами – жидкое дерево, древесно-пластиковый композит, древопласт, древотермопласт. На импортных упаковках вы встретите надпись wps, которая расшифровывается как wood plastic composite или wood polymer composite.

Непосредственно технология выпуска ДПК в промышленных количествах появилась не так уже и давно, хотя исследования и разработки в этой области проводились долгое время. За счет создания специальных добавок древесно-полимерный композит стал почти, что идеальным отделочным материалом. Он очень хорошо противостоит воздействию влаги, не требует дополнительной покраски, не поддается разрушающему действию бактерий, насекомых, хорошо переносит механические повреждения. Наряду с этими важными характеристиками стоит отметить и тот факт, что ДПК монтируется без особых усилий. И что особенно радует, так это то, что для его укладки совсем не обязательно нанимать специалистов.

Древесно-полимерный композит не боится резких перепадов температуры и стойкий к возгоранию. Свои технические характеристики и свойства ДПК сохраняет при температуре от –50°С до +80°С и даже выше. Вот поэтом такой материал отлично сгодится для изделий, которые будут размещаться в бане, сауне или же на балконе, террасе, которые лишены отопления.

Древесно-полимерный композит не боится резких перепадов температуры и стойкий к возгоранию. Свои технические характеристики и свойства ДПК сохраняет при температуре от –50°С до +80°С и даже выше. Вот поэтом такой материал отлично сгодится для изделий, которые будут размещаться в бане, сауне или же на балконе, террасе, которые лишены отопления.

Как и из чего делают ДПК?

Обычная схема производства ДПК следует таким пунктам:

Измельчение древесины;

- просушивание измельченной древесины;

- дозирование необходимых компонентов;

- смешивание всех компонентов;

- подвержение состава прессованию для создания необходимого изделия;

- окончательная обработка полученного материала (обрезка на необходимую длину или ширину).

В принципе общие черты производства схожи с изготовлением ДСП. Разница заключается в применяемом оборудовании. Для производства древесно-полимерных композитов используется оборудование в большей степени химического типа, то есть то, которое используют в пластмассовой промышленности.

По своим свойствам древесно-полимерный композит не отличается от деревянных, пластиковых материалов или керамической плитки. Этот материал собрал в себе все позитивные качества изделий из натуральной древесины, но при этом лишен многих недостатков, присущих ей (высокая степень горючести, подвержена гниению, поражению плесенью, легко поддается механическим воздействиям).

Состоит ДПК из древесной муки или же щепок, оставшихся от обработки хвойных пород деревьев, полимерного материала и аддитивов. В составе композита могут также содержаться и иные растительные волокна (лен, пенька, кенаф, сизаль, скорлупа орехов или рисовая шелуха, даже солома). В качестве полимерного компонента используют разные составляющие в виде термопластических полимеров или их смесей. Но на самом деле используются всего лишь три вида термопластичных смол. Это может быть поливинилхлорид (ПВХ), полипропилен, полиэтилен. Отличаются эти составляющие не только по своей структуре, но и по количеству, в котором они добавляются. Так ПВХ добавляют ровно в таком же количестве, что и деревянной составляющей, полиэтилен берут в соотношении 70 % к 30% дерева, а полипропилена – 60 % к 40. Как видим, любое изделие из древесно-полимерного композита состоит из древесины в большей или меньшей степени. И ясное дело, чем ее процентное соотношение выше, тем материал ближе к натуральному.

Состоит ДПК из древесной муки или же щепок, оставшихся от обработки хвойных пород деревьев, полимерного материала и аддитивов. В составе композита могут также содержаться и иные растительные волокна (лен, пенька, кенаф, сизаль, скорлупа орехов или рисовая шелуха, даже солома). В качестве полимерного компонента используют разные составляющие в виде термопластических полимеров или их смесей. Но на самом деле используются всего лишь три вида термопластичных смол. Это может быть поливинилхлорид (ПВХ), полипропилен, полиэтилен. Отличаются эти составляющие не только по своей структуре, но и по количеству, в котором они добавляются. Так ПВХ добавляют ровно в таком же количестве, что и деревянной составляющей, полиэтилен берут в соотношении 70 % к 30% дерева, а полипропилена – 60 % к 40. Как видим, любое изделие из древесно-полимерного композита состоит из древесины в большей или меньшей степени. И ясное дело, чем ее процентное соотношение выше, тем материал ближе к натуральному.

Чтобы придать материалу какие-то дополнительные качества, в его состав добавляют также стекло или металл. Также в состав композита вводят и различные модифицирующие добавки – средства с антимикробным действием, антиокислители, связующие и поверхностно-активные вещества, смазочные материалы, стабилизаторы температуры, огнезащитные и противоударные средства, пигменты, светостабилизаторы. В качестве связующих полимеров используют не только первичные полимеры, но и вторичные. Это крахмалы из зерновых культур, отходы бумажного и кожевенного производства и прочие. Это позволяет создавать композиты, которые впоследствии легко утилизируются и поддаются биологическому разложению. Также могут добавляться вспенивающие компоненты, которые снижают плотность будущего композитного материала. Из состава указанных компонентов по инновационным технологиям производят гранулы сырья, из которых в дальнейшем и получают конечный продукт, то есть древесно-полимерный композит.

Изделия из древесно-полимерного композита изготавливают двумя методами – литьем и непрерывной экструзией. Технология производства допускает использование древесины низких сортов и пластмассу после вторичной переработки использованных изделий. Из этих отходов выпускают детали для мебели высокого качества и очень прочные отделочные материалы. Это позволяет поставить производство древесно-полимерного композита в разряд одних из самых рациональных и перспективных способов использования отходов от деревообрабатывающей промышленности. Что характерно для ДПК, так это его повторное участие в процессе создания того же ДПК.

Как работать с ДПК?

Это композитный материал, который в своем составе имеет древесину. По внешнему виду ДПК больше похож на МДФ или твердую ДВП. Если древесины в нем меньше, то внешне материал будет напоминать пластмассу. В монтажных работах такой материал очень хорошо применять, поскольку он легко распиливается, сверлится и обрабатывается рубанком. Иными словами инструменты для работы с ним нужны те же, что и для деревянных материалов. Особо ценным свойством изделий из древесно-полимерного композита является возможность их сгибания в прогретом состоянии как деталей из пластика. Некоторые изделия можно подвергать склеиванию или сварке, опять же, как пластмассу. В изделие из древесно-полимерного композита запросто вбиваются гвозди, вы можете покрасить поверхность из такого материала, если захотите изменить цвет. Для этого вам понадобится обычная лакокрасочная продукция. Также изделия из ДПК можно облицевать синтетической пленкой или натуральным шпоном.

Это композитный материал, который в своем составе имеет древесину. По внешнему виду ДПК больше похож на МДФ или твердую ДВП. Если древесины в нем меньше, то внешне материал будет напоминать пластмассу. В монтажных работах такой материал очень хорошо применять, поскольку он легко распиливается, сверлится и обрабатывается рубанком. Иными словами инструменты для работы с ним нужны те же, что и для деревянных материалов. Особо ценным свойством изделий из древесно-полимерного композита является возможность их сгибания в прогретом состоянии как деталей из пластика. Некоторые изделия можно подвергать склеиванию или сварке, опять же, как пластмассу. В изделие из древесно-полимерного композита запросто вбиваются гвозди, вы можете покрасить поверхность из такого материала, если захотите изменить цвет. Для этого вам понадобится обычная лакокрасочная продукция. Также изделия из ДПК можно облицевать синтетической пленкой или натуральным шпоном.

Если вы хотите продлить срок службы рабочей поверхности, то лучше выбирать не натуральную террасную доску, а доску из ДПК. Но это в том случае, конечно, если у вас нет категорического желания использовать только натуральную древесину.

Спектр применения изделий из ДПК

Из древесно-полимерного композита в дальнейшем производят разные виды настенных панелей, вагонки, мебель для саун и улицы (лавочки, качели и прочее). И это далеко не предел использования материалов из ДПК. В автомобильном строительстве из них производят внутренние панели, прокладки для дверей и крыш, коробы. Полы грузовиков, спинки сидений, подъемные полки. Как строительные элементы изделия из ДПК можно узнать в кровлях, оконных и дверных профилях, настилах, штакетниках, других аксессуарах. Для потребительского применения изготавливают такие изделия, как различные садовые конструкции, садовую мебель, ограды, оборудование для детских и спортивных площадок и прочее.

Изделия из древесно-полимерного композита могут успешно заменять материалы из натуральной древесины, а также быть альтернативой использования изделий из ПВХ, конкретно – сайдинг для наружных отделочных работ, настенные панели, террасная доска.

Однако на сегодняшний день самую большую популярность завоевал декинг или террасная доска. Это доски из ДПК, которые предназначаются для покрытия пола на террасах, площадках возле бассейна, для садовых дорожек. В принципе стелить декинг можно и в жилом помещении, однако изначально он разрабатывался как материал для внешних отделочных работ, то есть способен выдерживать суровые климатические условия. Поскольку декинг хорошо противостоит воздействию влаги, то его можно применить для напольного покрытия в ванной, санузлах.

Однако на сегодняшний день самую большую популярность завоевал декинг или террасная доска. Это доски из ДПК, которые предназначаются для покрытия пола на террасах, площадках возле бассейна, для садовых дорожек. В принципе стелить декинг можно и в жилом помещении, однако изначально он разрабатывался как материал для внешних отделочных работ, то есть способен выдерживать суровые климатические условия. Поскольку декинг хорошо противостоит воздействию влаги, то его можно применить для напольного покрытия в ванной, санузлах.

Поверхность террасной доски очень приятна для ног, а рельеф на ней не позволяет поскользнуться даже на влажной доске. Однако специальные бороздки делаются еще и для того, чтобы в значительной мере улучшить отвод воды от самой доски.

Насыщенность строительных рынков изделиями из древесно-полимерного композита позволяет оценить их во всех проявлениях. При всех своих достоинствах древесно-полимерный композит имеет один важный недостаток, который в значительной степени тормозит активность со стороны покупателей. Это высокая стоимость ДПК. Однако она в полной мере оправдывает себя производственными затратами и в какой-то мере постепенно снижается.

Современные стройматериалы должны быть не только эстетичными, но и практичными, простыми в обращении и уходе, но главное - экономичными. Многие предприятия работают в сфере изобретения новых материалов, направляя исследования главным образом на сочетания различных веществ, и среди них можно выделить такую перспективную новинку как (ДПК).

ДПК нередко называют жидким деревом, или деревопластиком, а любители щеголять знанием английского называют его поливуд. Из этих названий понятно, что он представляет собой соединение пластика и дерева в расплавленном состоянии с последующим затвердеванием конечного продукта. Жидкое дерево является альтернативой древесине дорогих сортов, и, к тому же, имеет значительно улучшенные характеристики эксплуатации по сравнению с любым деревом или пластиком. В свете современной моды на экологические материалы древесно-полимерный композит - это необходимое совершенствование материалов применяемых для облицовки, напольных покрытий, изготовления панелей и «досок» и многих других строительных и отделочных материалов. Самое широкое применение древесно-полимерный композит получил в области изготовления террасных досок (декинга).

Свойства и характеристики древесно-полимерного композита

ДПК состоит главным образом из древесных волокон, роль которых успешно выполняют отходы деревообрабатывающей промышленности и пластмассы, как связующего субстрата. В итоге, полученный материал объединяет в себе все полезные свойства современных полимеров и натуральной древесины.

Древесные качества жидкого дерева проявляются в:

- аутентичном деревянном рисунке, текстуре и цвете;

- аналогичной теплопроводности;

- характерном аромате;

- безопасности для окружающей среды и для потребителя.

Область применения древесно-полимерного композита

Такие несомненные преимущества обусловили использование ДПК в сфере строительства и даже внутренней отделки автомобилей и яхт, а из-за отличной водостойкости его применяют для строительства конструкций часто контактирующих с водой или постоянно в ней находящихся: бортики бассейнов, пирсы и причалы, небольшие мосты, некоторые детали судостроения и даже морские сваи(!).

Производство террасной доски из ДПК

Композитная террасная доска , производится методом экструзии и состоит из трех основных компонентов:

- 1. Частицы измельченной древесины (опилки): 50-80 %%.

- 2. Синтетические или органические термопластичные полимеры или их смеси: Поливинилхлорид (PVC), Полиэтилен (PE), Полипропилен (PP).

- 3. Комплекс специальных химических добавок (модификаторы), которые улучшают технологические свойства материала: связующие вещества, антиокислители, противоударные модификаторы, пигменты, антимикробные средства, температурные стабилизаторы, поверхностно-активные вещества, светостабилизаторы, смазочные материалы и огнезащитные средства. Террасную доску из ДПК можно пилить, строгать, в нее можно вбивать гвозди и заворачивать саморезы. Такая террасная доска не коробится, не требует защитных покрытий, не покрывается плесенью, не гниет, не имеет сучков и дефектов, не выгорает на солнце в течение многих лет. На террасной доске из ДПК вам не стоит бояться заноз, а рифленая текстура поверхности предохранит вас от скольжения по мокрой поверхности.

Создали древесно-полимерный композит (ДПК) в Италии. Еще в 1974 году концерн ICMA Сан Джиорджио получил патент на авторство этого стройматериала, для которого создана торговая марка Wood-Stock. Сейчас четко можно увидеть все предпосылки для такой идеи - ведь компания до этого занималась одновременно традиционной деревообработкой и изготовлением полимерных пластиковых изделий. Затратная утилизация отходов обеих отраслей стала проблемой, которую экономично решили объединением обоих направлений. Но тогда новый стройматериал был не просто новинкой, а стоял на грани фантастики, поэтому ему пришлось еще долго заслуживать доверие потребителей.

Технология производства ДПК требует тщательного соблюдения технологического процесса и высокого качества сырья. Процессы доработок и улучшений технологии изготовления, а затем и самого материала затянулись вплоть до восьмидесятых годов. А признание потребителя жидкое дерево получило не в Италии, а на крупнейших автозаводах мира. Сейчас практически каждый имеет дело с ДПК, но даже может не догадываться об этом, ведь большинство салонов автомобилей изготовлены именно из него - древесно-полимерного композита. Очевидны и преимущества ДПК перед деревом, но есть также и ряд недостатков.

Таблица 1. Сравнение свойств деревянной доски и доски из ДПК

Недостатки материалов из древесно-полимерного композита

К недостаткам материалам из древесно-полимерного композита можно отнести следующее:

- в процессе фотостабилизации наблюдается небольшое изменение оттенка изделий из ДПК в первые несколько месяцев эксплуатации;

- более высокая стоимость по сравнению с аналогами из древесины.

При выборе материала для строительства, чаще всего владельцы загородной недвижимости обращают внимание на дерево. Древесина испокон веков является самым востребованным продуктом. Она обладает множеством положительных свойств, как эксплуатационных, так и декоративных.

Однако у нее есть и свои недостатки — в частности, сильная зависимость от факторов окружающей среды, особенно при использовании ее в уличных конструкциях. В настоящее время, для устройства напольных покрытий очень популярна террасная доска дпк, которая лишена недостатков, присущих натуральному дереву.

Сегодня выпускаются следующие виды террасных досок:

- Доски из массива натурального дерева . Этот материал изготавливается из пород древесины с высоким содержанием смол, стойких к влаге и механическим повреждениям. После укладки такие доски обрабатываются специальными защитными и декоративными составами (см. ).

- Доски из термообработанной древесины . Этот материал обрабатывается в специальных камерах при температуре 120-190 градусов, за счет чего повышается ее прочность, водостойкость и долговечность.

- Доски из ДПК.

Производство декинга из ДПК

Первое производство по выпуску доски из ДПК, открылось в Швейцарии, еще в семидесятых годах прошлого века — однако продукт не сразу завоевал популярность. Новый виток развития этого направления и популяризации ДПК, начался в девяностых годах в Америке. В России рынок ДПК пока находится в стадии зарождения, однако тенденция позволяет предположить, что уже через несколько лет он войдет в число крупнейших.

В настоящее время заводы по выпуску террасной доски из древесно-полимерного композита функционируют повсеместно. Качество производимой продукции напрямую зависит от используемого оборудования и технологии.

Террасная доска из древесно-полимерного композита производится методом экструзии. В качестве сырья допускается использовать отходы полимерного производства, а также вторсырье и отходы деревообработки. Это крайне важно при сегодняшних проблемах с экологией и вырубкой лесов.

Этапы изготовления декинга из ДПК.

Измельчение древесины

В дробильном аппарате древесина измельчается и превращается в крошку. Фракция древесного порошка, необходимая для производства декинга: 0,4-1,5 мм. Чем меньше размер частиц, тем более качественным получается готовое изделие.

Сушка древесной фракции

Сушка древесной муки необходима, если ее влажность составляет более 15%. Для этого используются разные методы. Наиболее распространенной является камерная тепловая обработка.

Дозация и смешивание ингредиентов

Разные производители используют свои, индивидуальные рецептуры изготовления. Так, содержание древесной муки может составлять 55-80%, полимера (для производства применяют ПВХ, полиэтилен высокого и низкого давления, полипропилен) ̶ 20-40%.

Некоторые производители добавляют в массу измельченные солому и рисовую шелуху. Дополнительно в состав продукта вводятся модификаторы и красители. Все компоненты смешиваются, как предписывает инструкция. После чего происходит их гранулирование.

Экструзия

На этом этапе происходит плавка под давлением и при большой температуре полученной смеси. Расплавленная масса выдавливается через фильеры из экструдера, протягивается, охлаждается и доски торцуются (стандартная длина доски: 3,4 или 6 метров).

Процесс экструзии обеспечивает высокую плотность материала и минимальное количество брака. Отходы производства подлежат повторной переработке.

Оборудование для производства может представлять собой одноступенчатую, двухступенчатую или трехступенчатую линии:

- Одношаговое производство. В данном случае, все ингредиенты сразу направляются в экструдер, где происходит грануляция, сушка, перемешивание и экструзия. Это оборудование обеспечивает самый удобный и быстрый технологический процесс, занимает мало места, наименее энерго- и трудозатратно, однако оно очень дорогое.

- Двухстадийное производство . Грануляция и экструзия осуществляются на отдельных линиях.

- Трехступенчатая линия. Гранулирование, смешивание и экструзия разделены на этапы, и производятся на отдельном оборудовании. Это самый бюджетный вариант производства, однако, оборудование занимает много места.

В итоге получаются идеально ровные доски, которые упаковываются и отправляются на склад.

Описание материала, виды, характеристики, области применения

Материалы, изготовленные из ДПК, нашли свое применение в различных областях: в мебельном производстве, в автомобильной промышленности, в производстве садовых конструкций и строительных материалов. В сегменте строительных материалов, ДПК представлен фасадными досками или сайдингом, досками для изготовления заборов и ограждений, подоконниками, ступенями для лестниц. Половину в общем объеме выпускаемого ДПК, занимает .

Где применяется декинг из древесно-полимерного композита:

- при строительстве причалов и пирсов;

- в обустройстве туристических и курортных зон отдыха;

- при устройстве территории около бассейнов;

- в качестве напольного покрытия террас, веранд и беседок;

- при отделке балконов и лоджий;

- на эксплуатируемых крышах зданий;

- в помещениях для содержания скота;

- в качестве основания спортивных и игровых площадок;

- для устройства дорожек и площадок для автомобилей.

Стандартные размеры декинга: ширина 135…165 мм, толщина 18…28 мм.

Декинг из ДПК может различаться по структуре и быть:

- полнотелым;

Такие доски очень стойки к ударным и точечным нагрузкам. Они используются в местах с повышенной проходимостью, таких как набережные, спортивные площадки, танцполы. Полнотелый декинг прочнее, тяжелее и дороже. Выдерживает нагрузку в 1000 кг/м2.

- пустотелым.

Такие конструкции отличаются наличием внутри пустот. Они могут выдерживать нагрузки 100-600 кг/м2.

По способу обработки поверхности доска бывает:

- шлифованная

- рифленая

По форме сечения, декинг из композита делится на:

- Доски без ребер.

- Доски с закрытыми ребрами.

- Доски с открытыми ребрами.

Первые два вида укладываются на лаги, второй- на жесткое основание (если ребра широкие, может также укладываться на лаги).

Преимущества и недостатки доски из ДПК

Декинг из древесно-полимерного композита наделен многочисленными достоинствами:

- Материал обладает высокой прочностью.

- Долговечность. Срок службы изделий превышает 30 лет.

- Отличные влагостойкие качества. Водопоглощение не превышает 5%.

- Стойкость к ультрафиолетовому излучению.

- Композит не подвержен гниению и коррозии.

- Стойкость к температурным перепадам. Доски могут эксплуатироваться при диапазоне -45…+90 градусов. Полиэтилен при высокой температуре становится мягким, а полипропилен при низкой ̶ хрупким. Для улучшения этих показателей, применяются специальные модификаторы.

- Высокая стойкость к истиранию и механическим повреждениям. На качественном покрытии практически не появляются царапины и сколы.

- Стойкость к агрессивным средам. Покрытие не боится воздействия солей, кислот, щелочей, поддается обработке с помощью моющих средств.

- Экологичность. При производстве продукции, имеющей в составе ПВХ, возможно добавление недобросовестными изготовителями добавок, содержащих свинец, что пагубно влияет на здоровье человека при его выделении. При использовании в производстве полиэтилена и полипропилена такие модификаторы не добавляются.

- Нескользящая поверхность.

- Легкость в обслуживании.

- Материал легко обрабатывается (сверлится, пилится).

- Привлекательный внешний вид, имитирующий структуру дерева, большой выбор оттенков и текстур.

- На рынке встречается множество изделий, произведенных или на некачественном оборудовании, или с нарушением технологии. В связи с этим, доски могут иметь проблемы с прочностью, обладать плохой термостойкостью и устойчивостью к ультрафиолету.

Важно! Низкая цена на террасную доску может означать использование низкосортного сырья и добавок при ее выпуске. Внимательно изучайте характеристики продукции перед покупкой. Иначе можете приобрести материал, который через пару лет потеряет свои замечательные свойства.

- Наличие в составе декинга полимеров, предполагает возможность линейного расширения материала при изменении температуры окружающей среды. Однако монтаж доски с использованием специальных креплений, обеспечивает необходимую подвижность материала, и скрывает возможное изменение размеров.

Монтаж террасной доски из ДПК

Укладка декинга осуществляется шовным или бесшовным методом.

В первом случае, доска крепится на клеммы, которые и обеспечивают ровный шов между досками. Во втором — доски укладываются вплотную с использованием потайных клипс.

Важно! Из-за линейного расширения материала, не рекомендуется применять этот метод укладки на площадях более 10 м2.

Для проведения работ необходимо закупить материалы.

Итак, кроме самой доски, для строительства террасы понадобится:

- Опорные или несущие лаги :

- Выбор того или иного варианта зависит от структуры террасы. Если на вашем участке уже есть надёжное ровное основание: плотный каменистый грунт, или забетонированная площадка, для установки каркасной части используют регулируемые опоры и опорные лаги.

- На слабом грунте под террасу приходится возводить фундамент. В таком случае, целесообразно отдать предпочтение винтовым сваям и несущим лагам.

- Кляммеры или монтажные клипсы:

- Кляммеры — это металлические крепёжные элементы, с помощью которых декинг фиксируют к подконструкции. Они обеспечивают небольшой зазор между досками – не более 3 мм.

- Пластиковые монтажные клипсы так же используют для крепления доски к лаге, но она позволяет сделать зазор уже до 6 мм. В среднем, расход крепёжных элементов на 1м/2 настила составляет 20-23 шт.

- Торцевая фурнитура : аксессуары в виде заглушек, боковых планок и уголков, используют для декорирования торцевой части настила и ступеней – они придают террасе законченный вид. Изготовлены они тоже из древесного композита, и подбираются в соответствии с цветом используемой доски.

В комплект к декингу, производители предлагают так же сваи и регулируемые опоры. При покупке материалов, следует в первую очередь обращать внимание на качество композита.

Он должен быть однородным, без каких бы то ни было вкраплений и пустот на лицевой стороне и срезах. Слишком низкая цена материала должна вас непременно насторожить – цена 1м2 доски ДПК никак не может стоить меньше 1600 рублей.

Инструменты, которые понадобятся при укладке доски своими руками:

Композитная террасная доска декинг крепится так:

| Иллюстрация | Описание |

|

Перед началом работ у вас уже должно быть готовое основание. Тут может быть много вариантов:

Особой разницы нет, главное, чтобы основа была прочной. |

|

Поперек опор укладываются лаги. Они должны располагаться с шагом не более 40 см. Если на поверхность будут оказываться высокие нагрузки, то шаг расположения элементов должен быть 20 см.

Если декинг будет укладываться диагонально, то лаги нужно тоже ставить через каждые 20 см. |

|

Лаги выставляются так, чтобы от центра до центра элементов было не более 40 см. На данном этапе дополнительно фиксировать их не нужно. |

|

Чтобы закрепить элементы, нужно сверлить отверстия так:

|

|

Дюбель ставится в отверстие вровень с верхней перегородкой. Просто воткните крепеж во всех местах, фиксация будет производиться позже. |

|

Вот так располагается дюбель на промежуточном этапе. Важно попасть в нижнее отверстие, чтобы крепеж стоял ровно и не падал. |

|

Чтобы окончательно зафиксировать лаги, нужно добить крепеж до конца с помощью любой проставки. В нашем случае это сломанный бур от перфоратора.

Так как отверстие меньше на 20 мм, то дюбель войдет не до конца. Получается плавающее крепление, которое не дает элементам сдвинуться, но при этом не мешает им при деформациях, которые могут возникнуть при перепадах температур и влажности.

|

|

Со стороны начала укладки террасной доски нужно поставить стартовые клипсы. Они должны стоять на каждой лаге, для крепления будут использоваться желтые саморезы 3х30 мм. |

|

Клипсу нужно располагать правильно. Чтобы из-под декинга не были видны лаги, края фиксатора должны выходить за торец на 1-2 мм. Не забывайте об этом нюансе, когда будете прикручивать элементы. |

|

Доска отрезается по нужному размеру, если это необходимо, после чего она ставится по краю и защелкивается на клипсах.

Чтобы элемент зафиксировался, следует вжать его с усилием, чтобы скоба вошла в паз и прочно держалась в нем. |

|

Пластиковые кляймеры устанавливаются так, чтобы один выступ зашел в паз декинга, а нижняя часть уперлась в лагу.

Просто прижмите элемент к краю доски и удерживайте одним пальцем. В отверстие вставляется саморез 3х30 мм, которым и будет производиться фиксация. |

|

Кляймер прикручивается шуруповертом не до конца. Шляпка самореза должна выступать на 1-2 мм над поверхностью пластикового фиксатора.

Это даст небольшой свободный ход соединению и позволить лучше состыковать следующие элементы, которые будут укладываться. |

|

Крепеж ставится на каждой лаге. Это очень важно для прочности конструкции, не стоит экономить и ставить кляймеры через один - поверхность впоследствии будет гулять. |

|

Вторая доска ставится так: элемент плотно прижимается по всей длине, после чего нужно дополнительно подбить все стыки резиновой киянкой. Это обеспечит наилучшее прилегание, и зазор будет одинаковым везде. |

|

Между элементами должен оставаться зазор размером 4-5 мм. Он необходим для беспрепятственного удаления влаги и хорошего проветривания конструкции.

Благодаря кляймерам зазор всегда будет таким, как нужно. Вам остается только плотно стыковать доски и крепить их. |

|

После укладки четырех досок нужно дотянуть крепления между первой и второй доской. Берется длинная бита, ставится на шлиц самореза и заворачивается до упора.

Так производится окончательное крепление декинга. Таким же образом поджимаются и следующие ряды. Но не нужно спешить, затягивать можно только стыки, начиная со второй от края доски, сразу проводить этот процесс не стоит. |

|

Работа продолжается таким же образом, пока вы не закроете всю поверхность. Доски укладываются, подбиваются резиновым молотком и крепятся.

После соединения дотягиваются через щели, чтобы надежно зафиксировать ДПК. |

|

Последняя доска настила крепится металлическими клипсами. Только теперь они вначале плотно вставляются в паз, а затем прикручиваются саморезом.

Важно хорошо зафиксировать край, чтобы крайняя доска не шаталась и стояла надежно. |

|

Когда работа окончена, можно приступать к монтажу заглушек. Вначале внимательно рассмотрите их, чтобы разобраться, как правильно располагать элементы.

В нижней части всегда есть отверстия для отвода влаги, а на верхней делается скругление угла, чтобы не цепляться ногами. |

|

Пластиковые элементы нужно ставить очень аккуратно, так как их легко повредить. Вначале выступы ставятся в пазы декинга, затем, придерживая одной рукой элемент, он аккуратно подбивается резиновым молотком, как показано на фото.

Старайтесь равномерно загонять заглушку, подбивая ее с разных сторон. |

|

Вот так выглядит результат работы. Получается очень аккуратно, при этом торцы надежно закрыты. |

|

На край ставится торцевая планка из алюминия. Вначале проводятся замеры, и элемент отрезается ножовкой или электролобзиком. После его нужно плотно приложить к поверхности, чтобы убедиться, что уголок хорошо прилегает по всей длине. |

|

Производится крепление уголка. Тут все просто: на поверхности есть углубления под саморезы, поэтому вы расположите крепеж с требуемым шагом, тут не нужна никакая инструкция. |

|

Так выглядит закрепленная планка. После этого террасой можно пользоваться, работа окончена. |

Как видно, самостоятельно уложить покрытие из композита не составит никакого труда. Монтаж декинга из композита наглядно продемонстрирован на видео в этой статье:

Если вы решили изготовить напольное покрытие, которое будет иметь отличные эксплуатационные характеристики и служить украшением экстерьера, вас наверняка заинтересует террасная доска из дпк. Купив качественный материал, и уложив его в соответствии с технологией, вы не будете жалеть о своем выборе многие годы.